ในยุคที่อุตสาหกรรมได้ก้าวเข้ามาสู่ยุคดิจิทัล หรือที่เรียกว่า “Industry 4.0” คือ การเพิ่มประสิทธิภาพในกระบวนการผลิต และลดความสูญเสียที่ไม่จำเป็นลงไป ไม่ว่าจะเป็นทรัพยกรมนุษย์ ข้อผิดพลาดที่เกิดจากบุคคลด้วยเทคโนโลยีต่างๆ จนกลายเป็นเรื่องที่โรงงานอุตสาหกรรมไม่อาจมองข้ามได้

หนึ่งในแนวคิดที่ได้รับความนิยม และ ถูกพิสูจน์แล้วว่ามีประสิทธิภาพในการบริหารจัดการกระบวนการผลิต นั้นก็คือ TPM (Total Productive Maintenance) ซึ่ง TPM ไม่ได้เป็นเพียงแค่ แนวคิดที่เกี่ยวกับการบำรุงรักษาเครื่องจักร แต่ยังครอบคลุมถึงการมีส่วนร่วมของทุกคนในองค์กรเพื่อผลักดันการพัฒนาอย่างยั่งยืน

จากแนวคิดสู่แนวทาง ในการบริหารการจัดการโรงงานอุตสาหกรรม

TPM คือการบำรุงรักษาเชิงป้องกันและการจัดการเชิงรุกที่เน้นการสร้าง “ศูนย์ เสียหาย” (Zero Defects), “ศูนย์ อุบัติเหตุ” (Zero Accidents) และ “ศูนย์ หยุดชะงัก” (Zero Breakdowns) หากพูดถึงให้ง่ายที่สุดก็คือการทำงานที่ไม่มีข้อผิดพลาด ไม่มีอุบัติเหตุ และ ไม่มีการหยุดชะงักของไลน์ผลิต หรือในระบบการผลิตต่างๆ

แนวคิดนี้พัฒนาโดย Mr. Seiichi Nakajima NipponDenso บริษัทผู้ผลิตชิ้นส่วนรถยนต์ในกลุ่ม Toyota ในปี 1971 และได้และได้รับการยอมรับในระดับสากล โดย TPM ไม่ได้มุ่งเน้นเฉพาะการดูแลเครื่องจักร แต่รวมถึงการเสริมสร้างความร่วมมือในองค์กรด้วย

TPM (Total Productive Maintenance) ถือกำเนิดขึ้นในญี่ปุ่นในช่วงหลังสงครามโลกครั้งที่ 2 โดยเป็นผลมาจากความพยายามของอุตสาหกรรมญี่ปุ่นในการฟื้นฟูเศรษฐกิจและเพิ่มศักยภาพการแข่งขันในตลาดโลก

ซึ่งอยู่ในช่วงของ การจัดตั้งมาตรฐาน JIS เช่นเดียวกัน และความสำเร็จของแนวคิด TPM ก็ได้เป็นที่ยอมรับอย่างแพร่หลายในระดับสากล และได้กลายเป็นหนึ่งในเครื่องมือสำคัญของระบบการผลิตแบบลีน (Lean Manufacturing) ที่ช่วยยกระดับประสิทธิภาพและคุณภาพในสายการผลิต

เพิ่มประสิทธิภาพการผลิตให้สูงที่สุด (Maximizing Equipment Effectiveness)

สร้างกระบวนการบำรุงรักษา ที่พนักงานทุกคนมีส่วนร่วม (Involving All Employees)

ส่งเสริมการพัฒนาทักษะและวัฒนธรรมองค์กร (Developing a Collaborative Culture)

เสาหลักของ TPM (Total Productive Maintenance) เป็นพื้นฐานสำคัญที่ช่วยให้องค์กรบรรลุเป้าหมายด้านการผลิตและการบริหารจัดการที่ยั่งยืน โดยแต่ละเสาหลักถูกออกแบบมาเพื่อแก้ไขปัญหาเฉพาะด้าน และสามารถประยุกต์ใช้ได้กับหลากหลายอุตสาหกรรม ต่อไปนี้คือรายละเอียดเชิงลึกของแต่ละเสาหลัก

เสาหลักทั้ง 8 ประการของ TPM คือกรอบแนวทางที่ครอบคลุมทุกมิติของการบริหารจัดการในโรงงานและองค์กร

เมื่อองค์กรนำไปใช้อย่างถูกต้อง จะสามารถเพิ่มประสิทธิภาพการผลิต ลดความสูญเสีย และสร้างความยั่งยืนในระยะยาวได้อย่างชัดเจน

เพิ่มบทบาทของพนักงานปฏิบัติการในการดูแลเครื่องจักรเพื่อป้องกันปัญหาตั้งแต่ต้น เพื่อผลลัพธ์ในทางที่ เครื่องจักรมีความพร้อมใช้งานสูงขึ้น (Availability) และลดการหยุดชะงักที่เกิดจากปัญหาเล็กๆ น้อยๆ

ลดความเสียหายที่ไม่คาดคิดและเพิ่มอายุการใช้งานของเครื่องจักร เพื่อผลลัพธ์ในทางการ ลดต้นทุนการซ่อมบำรุง และลดเวลาเครื่องจักรหยุดทำงาน (Downtime)

ป้องกันการผลิตสินค้าที่มีข้อบกพร่อง และสร้างกระบวนการที่มีคุณภาพสูง เพื่อผลลัพธ์ในทางที่ สินค้าที่ผลิตออกมาต้องมีคุณภาพดีขึ้น ลดการคืนสินค้าจากลูกค้า และเพิ่มความพึงพอใจให้กับผู้บริโภค

ขจัดปัญหาหลักและเพิ่มประสิทธิภาพในจุดที่มีผลกระทบสูงที่สุดต่อการผลิต เพื่อผลลัพธ์ในทาง กระบวนการผลิตมีความลื่นไหลมากขึ้น และต้นทุนการผลิตลดลงอย่างเห็นได้ชัด

ป้องกันปัญหาที่อาจเกิดขึ้นจากการออกแบบหรือการติดตั้งเครื่องจักร เพื่อผลลัพธ์ในทางที่ เครื่องจักรใหม่มีความพร้อมใช้งานสูง และลดปัญหาที่อาจเกิดขึ้นในระยะยาว

เพิ่มทักษะและความรู้ให้กับพนักงานทุกระดับเพื่อเสริมสร้างความมั่นใจและความเชี่ยวชาญ เพื่อผลลัพธ์ในทางที่ พนักงานมีความสามารถในการจัดการปัญหาได้อย่างมีประสิทธิภาพ ลดข้อผิดพลาด และเพิ่มประสิทธิภาพการทำงาน

สร้างสภาพแวดล้อมการทำงานที่ปลอดภัยและเป็นมิตรต่อสิ่งแวดล้อม เพื่อผลลัพธ์ในทางการ ลดอุบัติเหตุในที่ทำงาน และเพิ่มความพึงพอใจให้กับพนักงานและชุมชนรอบข้าง

เพิ่มประสิทธิภาพการทำงานในสำนักงานและกระบวนการสนับสนุน เพื่อผลลัพธ์ในทาง กระบวนการสำนักงานมีความรวดเร็วและมีประสิทธิภาพ สนับสนุนการผลิตได้ดีมากยิ่งขึ้น

หนึ่งในเครื่องมือสำคัญในการประเมินความสำเร็จของ TPM คือ OEE (Overall Equipment Effectiveness) หรือประสิทธิผลรวมของเครื่องจักร ซึ่งพิจารณาจาก:

นอกจากนี้ องค์กรยังสามารถกำหนด KPIs (Key Performance Indicators) เช่น ระยะเวลาหยุดซ่อม (Downtime), ต้นทุนการซ่อมบำรุง และอัตราความเสียหาย เพื่อประเมินความคืบหน้าได้อย่างแม่นยำ

Fact-T : Troubleshooting เพราะ…ทุกๆครั้งที่เกิดปัญหา ขึ้นกับอุปกรณ์หรือเครื่องจักร การ Report ต่อแผนกซ่อมบำรุง อาจมีขั้นตอนที่ทำให้เกิดความผิดพลาดได้ และแน่นอนที่ การรายงานเกิดความผิดพลาดอาจส่งผลตามมามากมาย อุปกรณ์เครื่องมือ ไม่ได้มาตราฐาน เครื่องจักรประสิทธิภาพต่ำลง กระบวนการผลิตเสียหาย จนอาจต้องหยุดการผลิต ซึ่งอาจจะถึงผลพวงของ การซื้อเครื่องมือ อุปกรณ์ เครื่องจักรใหม่ก่อนเวลาอันควร

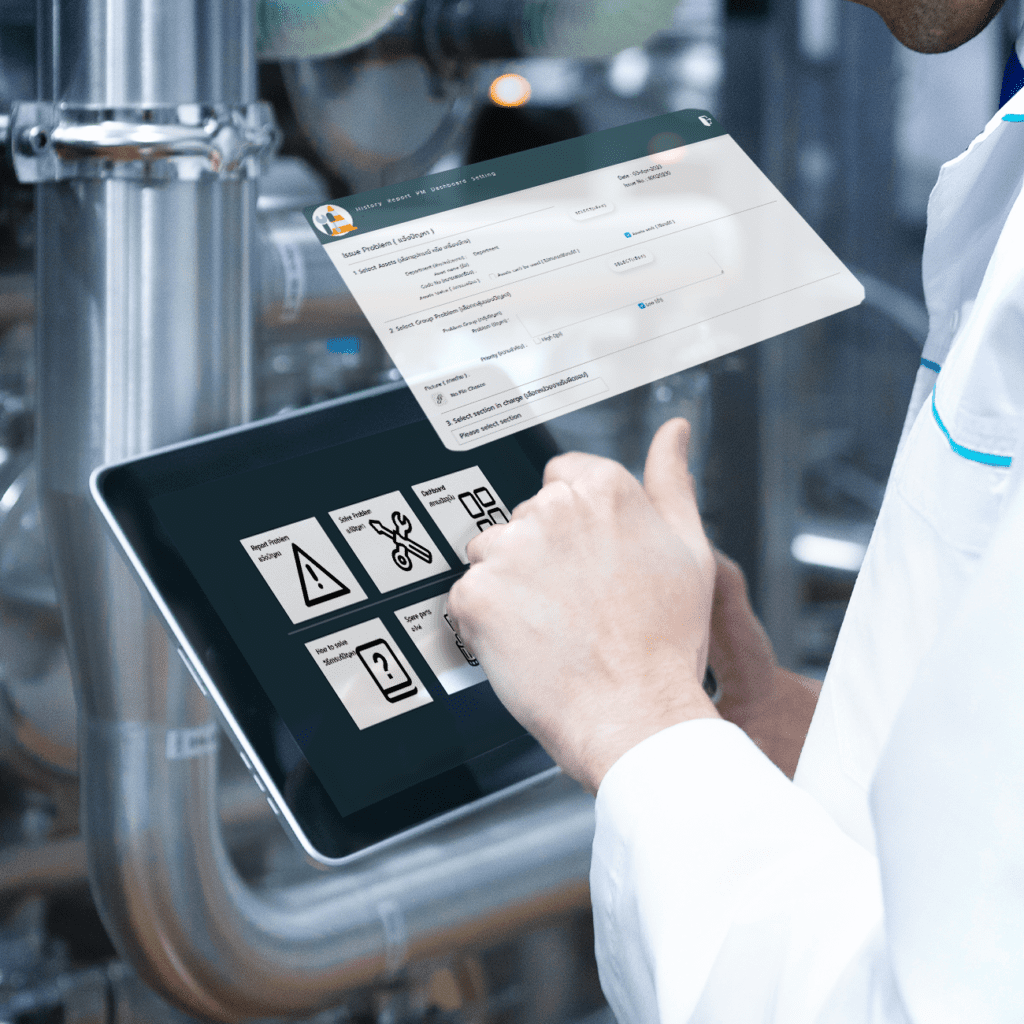

Fact-T มาพร้อมกับการ Report รายงานปัญหาด้วย Issue Ticket ที่สามารถทำได้ทันที และส่งต่อสู่แผนกซ่อมบำรุง ผ่านได้ทุกอุปกรณ์ แท็บเล็ต, มือถือ, คอมพิวเตอร์

การจัดการ Report ของปัญหาทุกๆอย่างที่เกิดขึ้น ลำดับการซ่อมบำรุง ตาราง การติมตาม ฯลฯ รวมทั้งตารางของการตรวจสอบสภาพก่อนปัญหาจะเกิดขึ้น

Solution Library หนทางแก้ไขปัญหาโดยไม่ต้องขุดขุ้ย กองเอกสาร เพราะศูนย์รวม การแก้ไขปัญหาที่เกิดขึ้นทั้งหมดของปัญหาที่อาจเกิดขึ้นได้ หรือเกิดขึ้นแล้ว Solution จะเป็นทั้งการรวบรวมของ Manual ต่างๆของอุปกรณ์ไว้ทั้งหมดด้วยเช่นกัน

Spare parts managementสิ่งที่สำคัญไม่แพ้กันในแผนกซ่อมบำรุง ด้วย Database ที่รวบรวมข้อมูลของ Part สำรองไว้ในระบบ พร้อมจัดการการดูแล เพื่อแจ้งเตือน หากกำหนดเปลี่ยน หรือ จำนวนที่น้อยหรือไม่เหลือแล้วใน Stock

Digital marketing and Content designer of IKKI Thailand

ตลาดอุตสาหกรรม นับเป็นตลาดที่ใหญ่ที่สุดอันดับต้นๆของประเทศ และการเข้าใจตลาดของอุตสาหกรรม ในทัศนคติของตัวผมเอง ผมมองคำว่า User Experience หรือ ประสบการ์ณการใช้งานของผู้ใช้งาน เป็นหัวใจหลักของการเข้าถึงตลาดอุตสาหกรรม

ในทุกๆครั้ง คำถามมากมายที่ผมมักถามตัวผมเองก่อนเสมอ… สินค้าจะไปเพิ่มอะไรในโรงงาน คุณภาพการผลิตเพิ่มขึ้นไหม ระบบการทำงานจะมีการเปลี่ยนแปลงไหม ระบบการทำงานดีขึ้นไหม ผลตอบแทนที่ได้รับจากการลงทุน…

ซึ่งการตอบคำถามต่างๆเหล่านี้ อันดับแรก คือการมองเห็นศักยภาพของสินค้าของเรา หน้าที่เราจึงเป็นการที่เราจะต้องเข้าใจ ระบบการทำงานในโรงงานทั้งหมด ในสินค้าของเรา และการใช้งานของสินค้า เพื่อการมอบ User Experience ที่ยอดเยี่ยมให้กับลูกค้า