หลักการของการทดสอบไม่ทำลาย คือการตรวจสอบที่ตรงตามชื่อ คือการที่เราไม่ทำลายวัตถุ ที่เราต้องการจะตรวจสอบ และถูกแบ่งออกเป็นสองวัตถุประสงค์ใหญ่ๆนั้นก็คือ การทดสอบความบกพร่องภายใน (Internal defect testing) และ การทดสอบความบกพร่องภายนอก (External defect testing)

โดยถ้ายกตัวอย่างคร่าวๆของชิ้นงานและการตรวจสอบ เช่น ชิ้นงานทรงกระบอกหรือท่อต่างๆ โดยที่เราไม่จำเป็นต้องตัดเพื่อทำการตรวจสอบชั้นผิวของชิ้นงาน และหัวใจของการไม่ทำลาย คือการหาเครื่องมือ อุปกรณ์ต่างๆ ที่ทำการตรวจสอบได้โดยไม่ทำลาย

การตรวจสอบพื้นผิวของวัตถุ หาพื้นที่บนพื้นผิวที่มีการเกิดรอยแตกบนพื้นผิว และรอยลึกจากพื้นผิวเข้าไป

UT คือการทดสอบที่สามารถใช้งานกับวัสดุได้หลากหลายประเภท ไม่ว่าจะเป็น ทองแดง (Copper), อลูมิเนียม (Aluminum), ไทเทเนียม (Titanium), เรซิน (Resin) ฯลฯ

เทคโนโลยี UT หรือกลไกของการกระจ่ายคลื่นลักษณะพัลส์เอคโค (การสะท้อนกลับของคลื่น) โดย UT ถูกใช้งานกันแพร่หลายในอุตสาหกรรมเหล็ก, อุตสาหกรรมท่าเรือ, อุตสาหกรรมอากาศยานและอวกาศ, อุตสาหกรรมพลังงาน.

เทคโนโลยี UT ไม่ได้ถูกนำไปใช้แค่การทดสอบ คุณภาพภายในของชิ้นงาน ที่ผ่านการหล่อ การขึ้นรูป หรือการต่อโลหะ เพียงอย่างเดียว เพราะ UT บางประเภทยังสามารถใช้งานในการทดสอบความหนา ของวัตถุที่ผ่านการชุบแข็งได้อีก ด้วยเครื่องมือ Hardened Layer Depth Ultrasonic จาก Kobelco (เครื่องวัดความลึกของผิวชุบแข็ง ที่ผ่านการชุบแข็งด้วย Induction)

การทดสอบ RT คือการฉายรังสี X-ray และ Y-ray ผ่านวัตถุไปที่ตัวรับรังสี หรือ ที่เรารู้จักกันดี และเห็นกันตามโรงพยาบาล คือเครื่องเอ็กซเรย์หรือ CT Scan ต่างๆ ซึ่งคือหลักการ ทดสอบ RT ที่มีลักษณะคล้ายกัน

ด้วยความพิเศษของการทดสอบ RT การแผ่รังสี ทำให้เราสามารถตรวจสอบวัตถุได้ชนิดที่ว่าทะลุปลอดโปร่งกันเลยทีเดียว โดยในทีนี้ การทดสอบ RT ถูกนำพัฒนาต่อยอด จนสามารถ ตรวจสอบวัตถุ ในรูปแบบของ 3D X-ray ได้ ทำให้การตรวจสอบด้วย เทคโนโลยี RT ดีมากขึ้นและปลอดภัยมากขึ้น ด้วยเครื่องจากทาง Zeiss: Metrotom 1 เครื่องแสกนชิ้นงาน X-ray 3มิติ

การทดสอบต่างๆด้วย Eddy current เรามักคุ้นเคยกับการ ทดสอบต่างๆบนพื้นผิวของชิ้นงานต่างๆ เพื่อหารอยแตกต่างๆ แต่ด้วยหลักการของ Eddy Current ได้มีการนำเทคโนโลยีนี้ มาพัฒนาและต่อยอดด้วยกระแสไฟฟ้าไหลวน และ แม่เหล็กกระแสไฟฟ้า (Electromagnetism)

ทำให้เราสามารถ สวมโพรบเข้าไป ในเกลียวใน และสามารถ ตรวจสอบได้เกือบจะเป็นการทดสอบเกลียวภายใน ที่สมบูรณ์แบบ (เพราะความถี่ของคลื่นที่ไม่ได้สูงเกินจน ตรวจจับถึงขั้นรอยขีดข่วนได้ เพราะ MTD-100 ถูกพัฒนาให้เป็น Contactless) และข้อดีอีกอย่างของ Eddy current : MTD-100 คือ การทดสอบที่ไว และสามารถตรวจสอบเกลียวพร้อมกันได้หลาย Channel ช่องสัญญาณพร้อมกัน

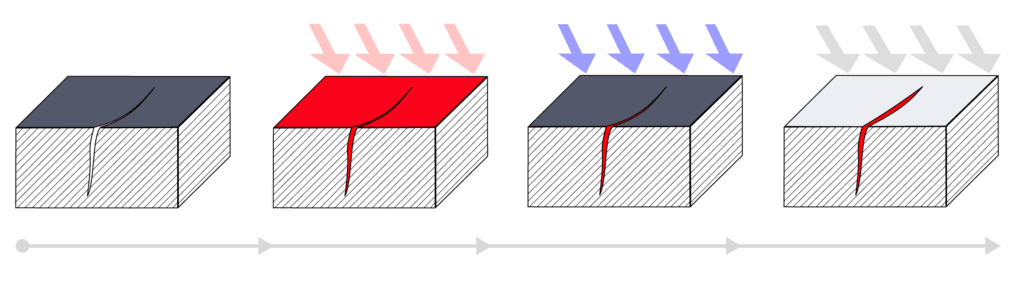

การทดสอบ PT คือการตรวจสอบรอยแตกของพื้นผิวของวัตถุ โดยลักษณะของการใช้สีย้อม Penetrant สเปรย์หรือทาลงไปบนพื้นผิว ให้สามารถตรวจสอบวัตถุได้ง่ายขึ้น และ สีย้อม Penetrant จะแทรกซึมเข้าสู่รอยตามพื้นผิวต่างๆ เช่น รอยแตกลายงา (Hairline Crack), รูพรุน (Surface porosity), รอยรั่ว, รอยล้า ฯลฯ ได้ และ การใช้งานของสีย้อม Penetrant คือการ ทาสี >> สีซึม >> ขจัดสีส่วนเกินบนพื้นผิว >> ตรวจสอบสีที่ยังคงอยู่

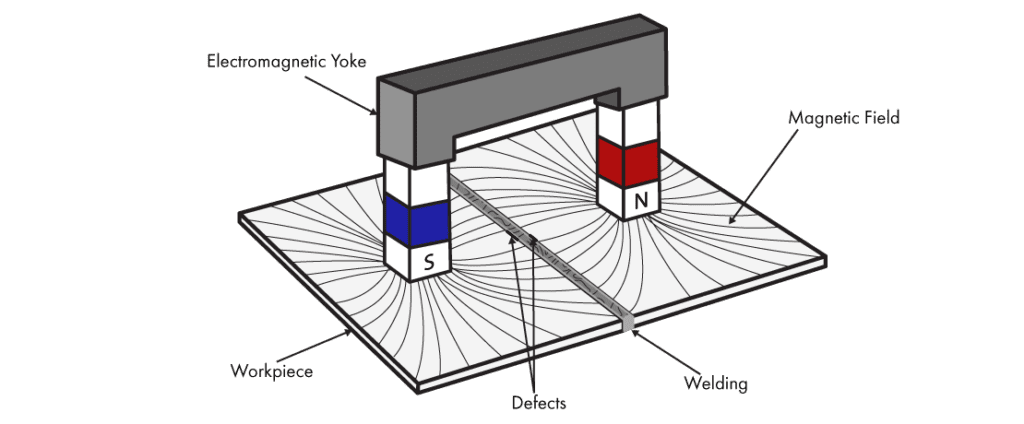

เช่นเดียวกับ การตรวจสอบ PT แต่การใช้อนุภาคแม่เหล็ก MT อาจมีข้อจำกัดของวัสดุที่นำมาใช้ตรวจสอบนั้นก็คือ วัตถุที่จะใช้การทดสอบ MT จำเป็นจะต้องเป็น Ferromagnetic (แม่เหล็กดูดติด) แต่ข้อดีของ MT คือการตรวจสอบที่ทำได้ไวกว่า PT และอาจจะละเอียดกว่าการตรวจสอบด้วย PT

เครื่อง Eddy Current ประเภทพื้นผิว โดยการทดสอบนี้ จะมีลักษณะคล้ายคลึงกับการทำงานของ MT แต่ด้วยการไหลของไฟฟ้า Eddy current และด้วยการออกแบบที่สามารถใช้งานได้ในไลน์การผลิต และการตั้งค่า Parameter ที่ง่ายมากขึ้นด้วย Visual Wave monitor และสามารถตรวจหา Defect ของชิ้นงานโดยไม่ทำลาย และ ไม่สัมผัสชิ้นงาน

และข้อสุดท้ายของประเภทการทดสอบโดยไม่ทำลายวัตถุ ที่อาจจะแตกต่างจากประเภทอื่นนั้นก็คือ

การทดสอบความเครียดของวัตถุ Strain Testing (ST) โดยส่วนมากมักจะทดสอบกับวัสดุ ที่ได้รับความเครียด จากการติดตั้งในเครื่องจักร, เครน หรือโครงสร้างต่างๆ และจุดประสงค์หลัก ของการหาความเครียดนั้นก็เพื่อความปลอดภัยต่างๆที่เกิด หากวัตถุต่างๆ เกิดความเครียดมากเกินไป

จุดประสงค์ของ ST หลักๆคือ:

การทดสอบ ST ด้วย Strain Gauge จะเป็นการเปรียบเทียบของ ความเครียดที่ถูกคำนวน และความเครียดจริง ซึ่งผู้ใช้งาน นักออกแบบ วิศวกร สามารถตรวจสอบคุณสมบัติต่างๆ ของวัตุ วัสดุต่างๆได้ ผ่าน Total Materia

Digital marketing and Content designer of IKKI Thailand

ตลาดอุตสาหกรรม นับเป็นตลาดที่ใหญ่ที่สุดอันดับต้นๆของประเทศ และการเข้าใจตลาดของอุตสาหกรรม ในทัศนคติของตัวผมเอง ผมมองคำว่า User Experience หรือ ประสบการ์ณการใช้งานของผู้ใช้งาน เป็นหัวใจหลักของการเข้าถึงตลาดอุตสาหกรรม

ในทุกๆครั้ง คำถามมากมายที่ผมมักถามตัวเองผมเองก่อนเสมอ… สินค้าจะไปเพิ่มอะไรในโรงงาน คุณภาพการผลิตเพิ่มขึ้นไหม ระบบการทำงานจะมีการเปลี่ยนแปลงไหม ระบบการทำงานดีขึ้นไหม ผลตอบแทนที่ได้รับจากการลงทุน…

ซึ่งการตอบคำถามต่างๆเหล่านี้ อันดับแรก คือการมองเห็นศักยภาพของสินค้าของเรา หน้าที่เราจึงเป็นการที่เราจะต้องเข้าใจ ระบบการทำงานในโรงงานทั้งหมด ในสินค้าของเรา และการใช้งานของสินค้า เพื่อการมอบ User Experience ที่ยอดเยี่ยมให้กับลูกค้า