OEE คือ การวัดประสิทธิภาพของการผลิต โดนส่วนมากจะเป็นการใช้ OEE ในการให้คะแนน ประสิทธิภาพของการผลิตกับเครื่องจักร โดยจะแบ่งออกเป็น 3 ส่วนในการใช้เป็นดัชนีชี้วัดการผลิต Availability rate (อัตราการทำงานของเครื่องจักร ชั่วโมงของการทำงานของเครื่องจักร), Performance rate (ประสิทธิภาพของเครื่องจักร ซึ่งใช้ระยะเวลาของการผลิต), Quality rate (คุณภาพของสินค้าที่ถูกผลิตออกมา)

OEE คือส่วนนึงของ TPM – Total Productive Maintenance กระบวนการดูแลรักษา ซ่อมบำรุงทั้งหมด ซึ่งได้ถูกพัฒนาครั้งแรกจาก บิดา แห่ง TPM Seiichi Nakajima ในปี 1960 ที่ได้มีการใช้งานครั้งแรก และหลังจากนั้นก็ได้มีการพัฒนาต่อเนื่อง และถูกแยกย่อยสาขาออกมา เป็นเสาหลักทั้ง 8 (ที่เราจะพูดถึงในบทความถัดไปถัดไป) โดยที่ OEE ก็นับว่าเป็นกระบวนการนึง ของการดูแลรักษา เครื่องจักร เช่น หากเครื่องจักของเรามีการใช้งานที่ 24ชม แต่คุณภาพการผลิตกับตก การดูอัตรา OEE จึงเป็นนึงที่สำคัญใน TPM เช่นเดียวกัน

โดยหน้าที่หลักของ OEE คือการบอกเราว่า ตอนนี้เครื่องจักร A มีอัตราประสิทธิภาพ การผลิตดีแค่ไหน และหากมีอัตราค่าไหนที่ตก ผู้ใช้งานก็ยังสามารถ และวิเคราะห์เบื้องต้น และยังสามารถวิเคราะห์เพิ่มเติมลงไป เช่น คุณภาพของสินค้า อัตรา Quality Rate มีการตกลงไปมาก ก็เริ่มจากวิเคราะห์ระบบการตรวจสอบคุณภาพต่างๆ ไม่ว่าจะเป็น MSA หรือ แม้แต่การทำ Root cause Analysis

OEE ก็นับว่าเป็นส่วนแรกสุดก็ได้เหมือนกัน ด้วยการที่ OEE สามารถใช้ในการบอกอัตราเบื้องต้นของประสิทธิภาพการผลิต และผู้ใช้งานสามารถ นำอัตราประสิทธิภาพที่ได้มา นำมาวิเคราะห์ต่อ และพัฒนา หรือแก้ไขปัญหาต่างๆเพิ่มเติมได้ และ OEE ยังมีการใช้งานในการ Monitoring เครื่องจักรต่างๆ และมีการ Notification ถึงผู้ใช้งาน หากมีการผิดปกติจากอัตราที่กำหนดไว้ ความพร้อมของเครื่อง จำนวนชิ้นงานที่ผลิตได้ในเวลาเท่านี้ และ คุณภาพของสินค้าที่ออกมา เพื่อการแก้ปัญหา ตั้งแต่เนิ่นๆ และเป็นการควบคุมดูแลการผลิตให้จบงาน ได้ตรงเวลาและคุณภาพที่ดีที่สุด

ความพร้อมในการทำงาน ของเครื่องจักร นับว่าเป็นส่วนแรกที่เรามักจะต้องนำมา เป็นปัจจัยหลัก และ ความพร้อมในการทำงานของเครื่องจักร จะเป็นตัวที่กำหนดถึง ความเร็วในการผลิตและคุณภาพของการผลิต เช่นหาก เครื่องจักรที่สามารถทำงานได้ 100% นั้นเท่ากับ เครื่องสามารถทำงานได้ตลอด 24 ชม. ไม่มีติดขัดอะไร

แต่หากมีการหยุดผลิตชั่วคราว เพราะวัสดุ Raw Material ไม่เพียงพอ พักเครื่อง หรือซ่อมบำรุงต่างๆ ที่เป็นอุบัติเหตุ หรือเหตุสุดวิสัย อัตราก็จะลดลงไป แต่หากมีการแพลนไว้เรียบร้อยแล้ว ก็สามารถประเมินได้ 100% เช่นเดียวกัน

**ทั้งนี้หากเครื่องที่ทำงานได้100% แต่คุณภาพการผลิตที่ลดลง หรือ ผลิตได้เร็วเกินไป ก็อาจจะเป็นการเพิ่ม Cost ต่างๆ ไปเกินจำเป็น ดังนั่นทุกสิ่งควรจะมีความสมดุล พักเครื่องจักรให้พอเหมาะสม โดยการแพลนให้ผลประโยชน์ที่สุด อาจต้องมีการคำนึงถึงการใช้งาน วิเคราะห์ต่างๆ ด้วย 5M model หรือ Root cause analysis เพิ่มเติม

ด้วย Performance ประสิทธิภาพของเครื่องจักร จะใช้ความเร็วเป็นตัวกำหนด เช่น ใน 1 ชั่วโมง สามารถผลิตได้กี่ชิ้น โดยจะต้องมีการตั้งเป้าในการผลิตก่อนเสมอ โดยอ้างอิงจากหลายๆส่วนเช่น ระยะเวลาพักเครื่อง คุณภาพที่ต้องการ กำลังของเครื่องจักร และ ตั้งเป้ามาตรฐานไว้

โดยอัตราของประสิทธิภาพจะมาจากจำนวนชิ้นงานที่ผลิต กับระยะเวลาเดินเครื่อง และอ้างอิงจาก 100% ที่ผลิตได้ตามชิ้นที่กำหนดในระยะเวลาที่กำหนด และลดลั่นลงมา

สินค้าที่ผลิตมามีคุณภาพมาก หลุด QC มากน้อยแค่ไหน เช่น ผลิตได้ 100ชิ้น Defect ไป 50 เท่ากับอัตราคุณภาพ ที่ผลิตอยู่ 50% ทั้งนี้ Quality คุณภาพของสินค้า จะมีการที่เจาะลงไปเพิ่มเติมลงไปอีก เช่น คุณภาพของการผลิต ใช้อะไรเป็รตัวชี้วัดในคุณภาพของการผลิต หากมีการวัดที่คลาดเคลื่อนแต่แรก อัตราการผลิตก็จะมีปัญหาจนกระทบกับส่วนอื่นๆของ OEE เช่นเดียวกัน

**ดังนั่นการวัดต่างๆ ก็ต้องมีการใช้ MSA วิเคราะห์ข้อมูลการวัด หรือแม้แต่การสอบเทียบต่างๆของอุปกรณ์ ดังนั่น เราก็จำเป็นที่จะต้องคำนึงถึงปัจจัยอื่นๆเช่นเดียวกัน เพราะ OEE อาจจะบอกเราได้เบื้องต้นถึงเครื่องจักร แต่ปัจจัยอื่นๆ ตัวแปรอื่นๆก็จำเป็นที่จะต้องตรวจสอบเช่นเดียวกัน

OEE Calculation ไม่ได้มีอะไรมีการคำนวนที่ซับซ้อน และการคำนวนจะเป็นคำนวนที่เป็นลำดับเพื่อหาอัตราต่างๆ และใช้จำนวนที่ลำดับ การคำนวนแรกมาใช้ในส่วนที่สองเช่นเดียวกัน เช่นใน Availability จะมีการคำนวนหาเวลาที่ใช้ผลิตจริงๆ และใน Performance ก็จะมีการใช้เวลาที่ผลิตของเครื่อง ที่ได้มาจาก Availability เช่นเดียวกัน

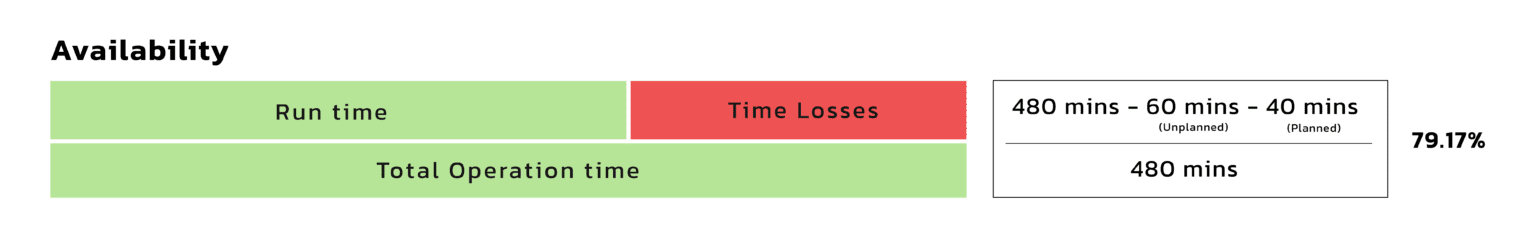

โดยความพร้อมของเครื่องจักร จะถูกแบ่งเป็นสามส่วนหลักๆ นั้นคือเวลาในการทำงานทั้งหมด และ เวลาที่เครื่องจักรใช้งานจริง และส่วนที่สามก็คือ ระยะเวลาที่มีการ หยุดพักเครื่อง ตามที่วางแผนไว้ (เช่นมีการพักเครื่องกี่หน้าที่ การพักเพื่อทำความสะอาด หรือ หยุดพักจัดการเรื่องวัตถุดิบต่างๆ) รวมไปถึงเวลาหยุดที่ไม่ได้วางแผนด้วย

Total operation time: คือเวลาเวลาทั้งหมดที่กำหนดไว้ ก่อนการเปลี่ยนกะ ในตัวอย่างที่นี้ คือ 8 ชั่วโมงหรือ 480 นาที

Run time: จะถูกหักไปด้วย Time Losses ของ Total Operation time

Time Losses: จากระยะเวลาที่ไม่ได้วางแผนไว้: 60 นาที

Time Losses จากระยะเวลาที่วางแผนไว้: เช่นจากการพักเครื่อง รอบละ 20นาที 2 รอบ = 40 นาที

Run time จริงๆ จึงมีค่าเท่ากับ 480-60-40 = 380นาที

Availability = (380/480)*100= 79.17%

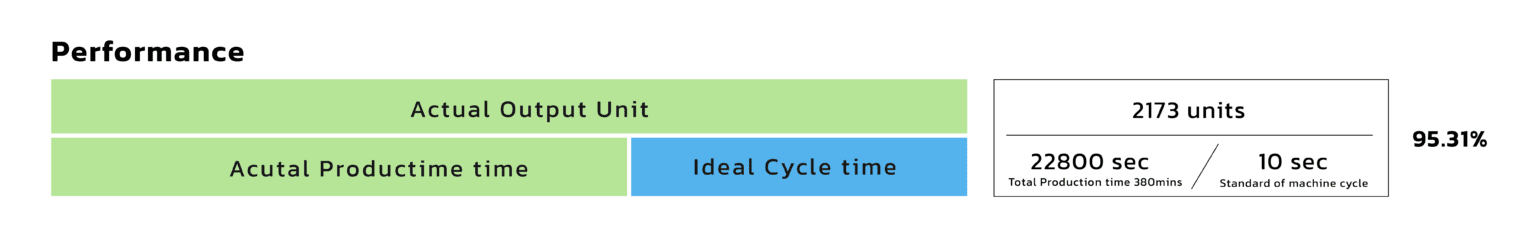

ประสิทธิภาพการผลิต จะขึ้นอยู่กับจำนวนของชิ้นงานที่เครื่องจักรสามารถผลิตได้ในระยะเวลาทั้งหมด แต่ประสิทธิภาพ Performance ของเครื่องจักร จะได้รับผลกระทบโดยตรงหลักๆจากสองส่วนนั้นก็คือ Small stops และ Slow cycle

คือเครื่องจักรที่สามารถ หยุดเครื่องในระยะเวลาสั้นๆ เช่น 5นาที และรันเครื่องทำงานต่อได้เลย และหากมากกว่า 5 นาที ก็จะนับว่าเป็น การหยุดที่วางแผนมา หรือไม่ได้วางแผนมา

คือ การที่เครื่องจักร อุปกรณ์ต่างๆ ทำงานได้ช้ากว่าปกติ จาก Ideal Cycle time หรือระยะเวลามาตรฐานของเครื่อง ซึ่ง Slow cycle สามารถบอกได้ทันที ว่าปัญหาจะเกี่ยวข้องกับเครื่องจักรโดยตรง หรือ วัตถุดิบ Raw Material ต่างๆ อาจไม่ตรงตาม สเป็ค และปัญหาอื่นๆที่เกี่ยวกับ เครื่องจักร ไลน์การผลิตโดยตรง

Actual Output Unit: จำนวนที่ผลิตตามระยะเวลาการผลิตจริง เช่นตั;อย่าง ผลิตจริง 2173 ชิ้น

Actual Production time: ระยะเวลาที่ใช้ผลิตจริง โดยเวลาที่ใช้คือ 380นาที หรือ 22800 วินาที

Ideal Cycle time: มาตรฐานที่เครื่องจักรสามารถผลิตได้ในหนึ่งรอบ ในตัวอย่างคือ 10 วินาทีในหนึ่งรอบ

Performance = [2173/(22800/10)]*100 = 95.31%

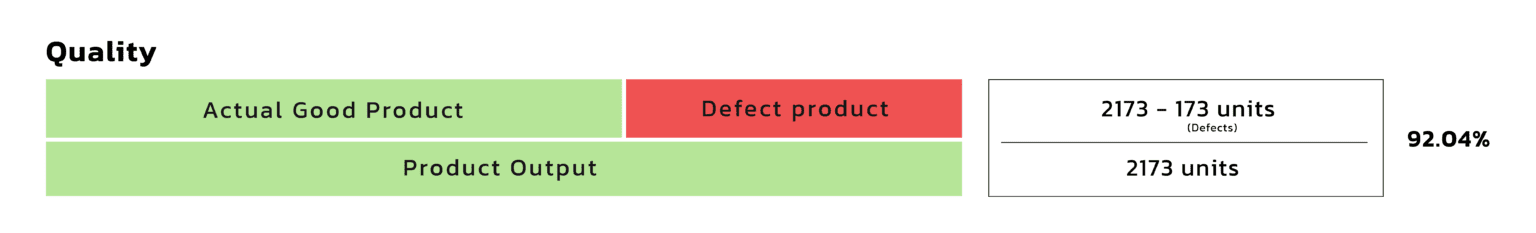

การคำนวนอัตราคุณภาพต่างๆ จะคือการหาอัตรากันตรงๆ โดยอ้างอิงจากสินค้าที่ผ่านคุณภาพ และ ไม่ผ่านคุณภาพ แต่ทั้งนี้ในการหา และเช็คคุณภาพของสินค้า นับว่าเป็นส่วนสำคัญในอุตสาหกรรมการผลิตต่างๆเช่นเดียวกัน จากการสุ่มวัด หรือแม้แต่การใช้เครื่อง Ejection ต่างๆในการตรวจสอบคุณภาพเบื้องต้น

แต่การสุ่มวัดก็ต้องคำนึงถึงเช่นเดียวกัน ที่ไม่ว่าจะเป็นการทำ Control chart เพื่อทราบถึงคุณภาพต่างๆ และเครื่องมือวเคราะหืต่างๆ อย่าง MSA (ในซอฟต์แวร์ของเรา Fact:M จะรวบรวม Solution ทั้งหมดของอุตสาหกรรมการผลิตทั้งหมด ให้จบงานได้ประสิทธิภาพที่สุด)

Product Output : จำนวนสินค้าทั้งหมด 2173 ชิ้น

Good Product: สินค้าผ่านการตรวจสอบคุณภาพ 2000 ชิ้น

Quality = 2000/2173*100 = 92.04%

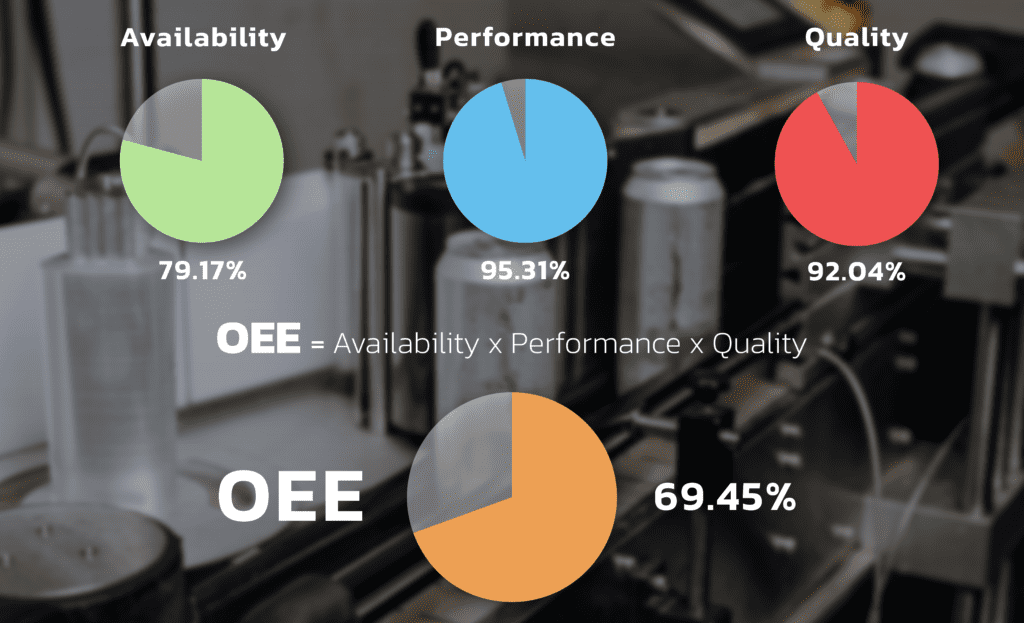

โดย เราจะนำทุกอัตรามาแปลง % เป็นค่าปกติ และทำการคูณทั้งหมด และได้เป็น Overall Equipment Effectiveness

OEE= Availability x Performance x Quality

OEE= 79.17% x 95.31% x 92.04%

OEE= 0.7917*0.9531*0.9204

OEE= 68.74%

ในการคำนวน OEE จะบอกเราไว้แล้วว่าเครื่องจักรของเรา มีประสิทธิภาพมากน้อยแค่ไหน ในการผลิตชิ้นงานที่มีคุณภาพได้มากน้อยแค่ไหนเป็น % อัตราของเครื่องจักร แต่เหตุผลที่ OEE สามารถช่วยเพิ่มประสิทธิภาพได้นั้นก็เพราะว่า

ด้วยการตรวจสอบ Monitoring real-time ทำให้เราสามารถตรวจพบเจอปัญหาเบื้องต้นได้ทันที และสามารถนำข้อมูลไปวิเคราะห์เพิ่มต่อได้ทันที เช่นมีวัสดุบางประเภทของการผลิตที่ทำคุณภาพ หรือความเร็วช้าลง เครื่องจักรทำงานได้ช้าลงไปมาก หรือแม้แต่ ทำการเปรียบเทียบ หลังจากการเปลี่ยนกะ และมีค่า OEE ที่น้อยกว่ากะ ที่แล้วเป็นอย่างมาก

นอกจาก ที่เราสามารถตรวจสอบ การทำงานของเครื่องจักรแล้ว ยังทำให้ คนในทีม พนังงานทุกคนสามารถทำงานได้มีประสิทธิภาพมากขึ้น และหากเจอปัญหาก็ยังสามารถเข้าแก้ปัญหาได้ทันที ทำให้ทุกฝ่ายที่ต้องคอยควบคุมเครื่องจักร หรือเตรียมความพร้อมสำหรับส่วนต่างๆ สามารถเข้าแก้ไขได้ทันที จากปัญหาที่แจ้งเตือนใน OEE

OEE ทำให้เราได้รู้จัก ประสิทธิภาพของเครื่องจักรเรามากขึ้น และเรายังสามารถควบคุมส่วนต่างๆ เพื่อเพิ่มอีกส่วนนึงของการผลิต เช่นความเร็วที่น้อยลด แต่คุณภาพมากขึ้น เราก็จะสามารถควบคุมได้ดีขึ้น และเรายังสามารถที่จะทำแผนในการพักเครื่องต่างๆ นับว่าเป็นหนึ่งในกระบวนการดูแลรักษาเครื่องจักร ของเราด้วยเช่นกัน เพื่อให้การทำงานไม่มีสะดุด และทำงานได้ดีขึ้น

การซ่อมบำรุงต่างๆ อาจหมายถึง การที่เครื่องจักรต้องหยุดการทำงาน ซึ่งอาจมีผลกระทบถึง จำนวนยอดค้างของสินค้าที่ต้องผลิต และไลน์การผลิตที่กระทบไปเป็นเหมือนกับลูกโซ่ ดังนั้น OEE จึงทำให้เราสามารถ วางแผนการซ่อมบำรุงได้ดีขึ้น หรือแม้แต่การ ซ่อมบำรุงก่อนการเปิดในขณะ กระบวนการผลิต

คุณภาพที่ผลิตออกมา ที่มี Defect มากเกินไป นั้นหมายถึง ไลน์การผลิตที่อาจจะต้องหยุด เพื่อทำการแก้ไข และ Quality ก็ยังให้เราสามารถทำการวิเคราะห์เพิ่มเติม ไม่ว่าจะเป็นการวิเคราะห์ระบบการวัด ต่างๆ การทำ Control chart (สามารถใช้ผ่าน Software Fact: M ของเรา) หรือการ ควบคุม OEE ในส่วนอื่นๆ ให้คุณภาพกลับมาคงที่ หรือในตัวเลขที่ยอมรับได้ OEE จึงมีส่วนที่สำคัญเช่นเดียวกันใน กระบวนการผลิต อาจจะดูตื้น ไม่ใช่ข้อมูลเชิงลึก แต่ OEE จะทำให้เราเจอปัญหาได้แต่เนิ่นๆ

Digital marketing and Content designer of IKKI Thailand

ตลาดอุตสาหกรรม นับเป็นตลาดที่ใหญ่ที่สุดอันดับต้นๆของประเทศ และการเข้าใจตลาดของอุตสาหกรรม ในทัศนคติของตัวผมเอง ผมมองคำว่า User Experience หรือ ประสบการ์ณการใช้งานของผู้ใช้งาน เป็นหัวใจหลักของการเข้าถึงตลาดอุตสาหกรรม

ในทุกๆครั้ง คำถามมากมายที่ผมมักถามตัวผมเองก่อนเสมอ… สินค้าจะไปเพิ่มอะไรในโรงงาน คุณภาพการผลิตเพิ่มขึ้นไหม ระบบการทำงานจะมีการเปลี่ยนแปลงไหม ระบบการทำงานดีขึ้นไหม ผลตอบแทนที่ได้รับจากการลงทุน…

ซึ่งการตอบคำถามต่างๆเหล่านี้ อันดับแรก คือการมองเห็นศักยภาพของสินค้าของเรา หน้าที่เราจึงเป็นการที่เราจะต้องเข้าใจ ระบบการทำงานในโรงงานทั้งหมด ในสินค้าของเรา และการใช้งานของสินค้า เพื่อการมอบ User Experience ที่ยอดเยี่ยมให้กับลูกค้า